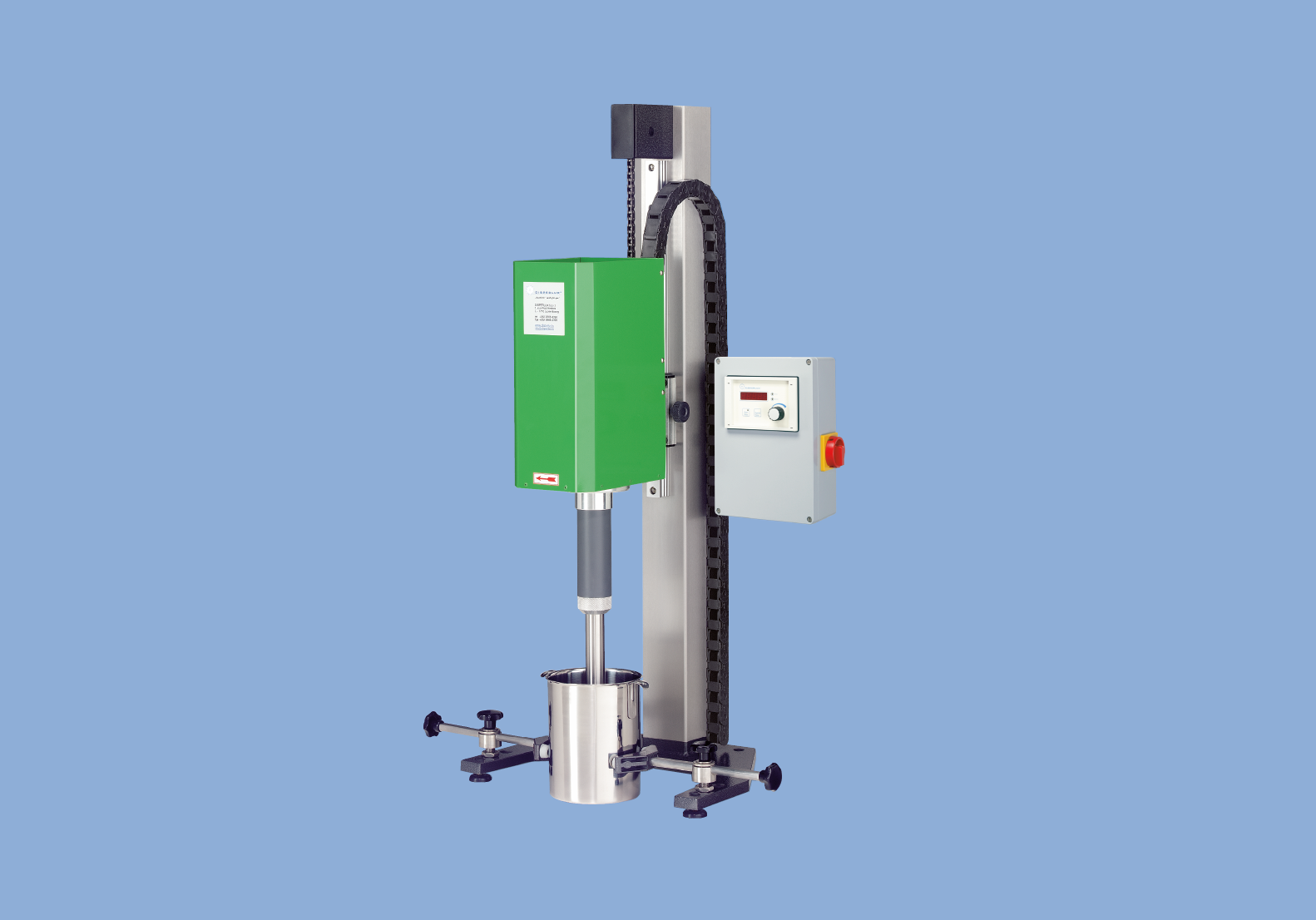

Baureihe DISPERLUX® IP

Die Baureihe Labordissolver IP umfasst leistungs- und drehmomentstarke Geräte zum Dispergieren, Mischen, Lösen und Rühren.

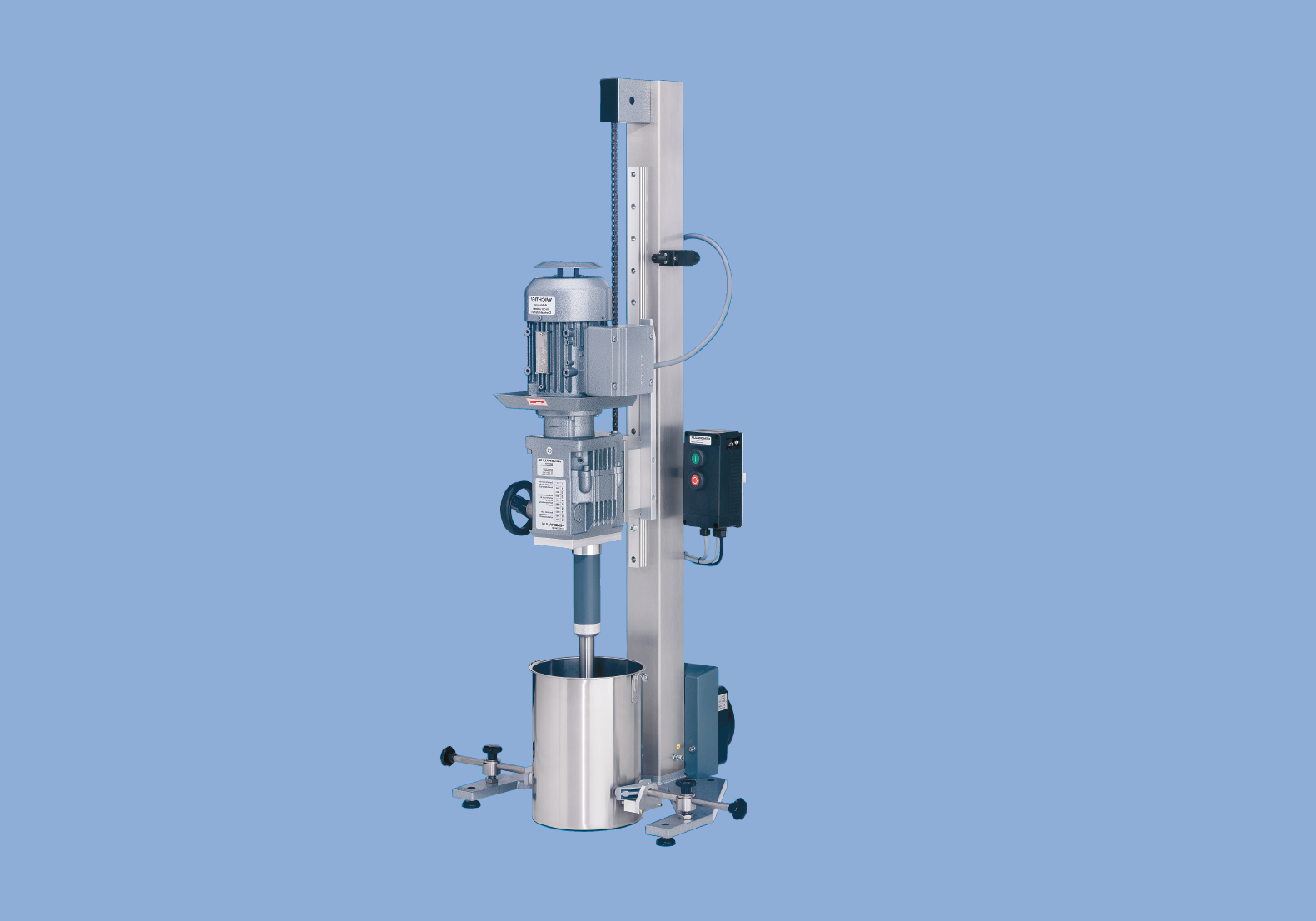

Baureihe DISPERLUX® EX

Die Baureihe Labordissolver EX umfasst leistungs- und drehmomentstarke Geräte in explosionsgeschützter Ausführung nach 94/9/EG.

Dispergieren — dem Stand der Technik entsprechend

Die Technik des Dispergierens wird weltweit in der Verfahrensindustrie eingesetzt, u.a. bei der Herstellung von

- Farben- und Lacken

- Chemie- und Bautenchemie

- Klebstoffen

- Beschichtungen

- PVC-Pasten

- Magnetbandwerkstoffen

- kosmetischen und pharmazeutischen Produkten

Der Dissolver wird eingesetzt um feinste Feststoffpartikel in Flüssigkeiten einzuarbeiten, es entstehen kolloid-disperse Systeme. Maßgebend für diesen Vorgang sind die mechanische Zerteilung von Feststoff-Agglomeraten, die Benetzung der Oberfl äche und die Verhinderung einer Re-Aggolmeration.

Beste Ergebnisse bedingen eine korrekte geometrische Abstimmung zwischen Gefäß, Dispergierscheibe, Bodenabstand und Überdeckung, Umfangsgeschwindigkeit an der Scheibe (18-25 m/s) sowie eine Ausrichtung der Rezeptur auf die günstigsten Fließeigenschaften des Materiales unter Beachtung der rheologischen Eigenschaften.

Nach dem Einmischen der pulverförmigen Stoffe in die vorgelegte Flüssigkeit wird das „Mahlgut“ bei Erhöhung der Drehzahl in eine umlaufende laminare Strömung beschleunigt, das Material ist einschließlich des Randbereiches in Umlauf, es entsteht eine gleichmäßig ausgeformte Trombe die bis auf die Dispergierscheibe hinabreicht, dieses Fließbild wird als „Doughnut-Effekt“ bezeichnet.

Dieser Effekt zeigt, dass der größtmögliche mechanische Leistungseintrag erreicht ist und die Rezeptur hinsichtlich des Dispergierresultates optimal eingestellt ist. Zu wenig Feststoff ergibt eine zu niedrige Viskosität, der Leistungseintrag wird erheblich verringert. Zu hoher Feststoffanteil führt zu einer Viskositätsgrenze bei der die Strömung abreißen kann.

Entscheidend für die Wirkung ist auch der Abstand der Dispergierscheibe vom Behälterboden. Durch Verringerung dieses Abstandes wird die Scherwirkung erhöht, gleichzeitig kann die Drehzahl erhöht werden zur Steigerung der mechanischen Dispergierleistung.

Die Resultate der Laboruntersuchungen lassen sich unter Beachtung der erforderlichen Parameter auf die Produktion übertragen.

Bei Verwendung unserer Mahlscheiben lassen sich die Geräte einfach und mit minimalem Aufwand in eine diskontinuierliche Perlmühle verwandeln. Das Gefäß (sinnvoll ein doppelwandiges Temperiergefäß) wird zu gleichen Teilen mit Mahlperlen und dem Produkt gefüllt, die Mahlscheiben versetzen diese Mischung in eine umlaufende Bewegung bei der der Mahlvorgang zwischen den Mahlperlen, der Mahlscheibe und der Behälterwandung stattfindet.

Mehr erfahren Sie auch in unserem aktuellen Produktkatalog, den sie hier herunterladen können: